OneStep/StepControl: eine Drehscheibensteuerung für BiDiB und DCC

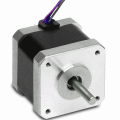

Motorauswahl

- Schrittzahl: diese sollte mind. 200 Schritte/U sein, besser 400 Schritte - der mögliche Ablagefehler reduziert sich um Faktor 2.

- Motoreignung (und -optimierung!) für Mikrostepping.

- Ansteuerbar mit 2 Phasen, bipolar

- Hinreichendes Drehmoment. Hierzu bestimmt man bei der Bühne das notwendige Drehmoment, um diese sicher wegzubewegen. (mittels Federwaage oder Faden mit Gewicht an einem Ende zur Seite ziehen, Beispiel: Bühnenlänge 20cm, es sind 4g Gewicht erforderlich: 4g * 9,81 = 0.04N; der Hebel ist 10cm, also 0,004Nm) Auf diesen Wert gibt man eine erhebliche Sicherheit drauf (z.B. Faktor 20, man kann den Strom ja immer noch per Einstellungen absenken) und erhält das Motordrehmoment, im Beispiel 0,08Nm = 8Ncm. Der große Faktor beim Drehmoment ist erforderlich, weil die Bühne mit möglichst geringem Fehlerwinkel dem Magnetfeld folgen muß.

- Der Maximalstrom der StepControl beträgt 1A, mit zusätzlicher Kühlung 2A. Der Motor soll das Drehmoment mit diesem Strom erbringen können. Ein üblicher Schrittmotor NEMA17 (Flanschmaß 42mm x 42mm, z.B. Reichelt QSH4218-35-026) erfüllt diese Anforderungen. Es wird nun zu diesem Motor (genauer zum gewünschten Motorstrom) die passenden Sensewiderstände bestimmt: bei Maximalstrom sollen an den Sensewiderständen etwa 600mV abfallen. Damit ergibt sich folgende Bestückung:

Das mechanische System (also die Motorankupplung, eventuelles Getriebe, Windungsgüte) ist wesentlich für die Laufruhe.

Insbesondere billigere Motoren sind intern nicht optimal aufgebaut und zeigen selbst bei Mikrostepping durchaus nennenswerte

Rasterung, die sich dann auch an der Achse zeigt und bei größeren Scheibendurchmessern als erkennbares Ruckeln nach

außen sichtbar ist.

Das mechanische System (also die Motorankupplung, eventuelles Getriebe, Windungsgüte) ist wesentlich für die Laufruhe.

Insbesondere billigere Motoren sind intern nicht optimal aufgebaut und zeigen selbst bei Mikrostepping durchaus nennenswerte

Rasterung, die sich dann auch an der Achse zeigt und bei größeren Scheibendurchmessern als erkennbares Ruckeln nach

außen sichtbar ist.

Das Ruckeln zeigt sich stärker, wenn der Motorstrom gegenüber dem Motornennstrom abgesenkt ist. Dann wirkt das normale Zahn-Rastmoment überlagernd zur Ansteuerung. Aus diesem Grund sollte der Motor nicht zu sehr überdimensioniert sein.

Mechanische Untersetzungen helfen bei der Ansteuerung: Der Durchgriff von Schritten wird mit dem Getriebefaktor verkleinert. Mögliche Getriebelösungen siehe weiter unten.

Der Schrittmotor für die Scheibe wird nach folgenden Kriterien gewählt:

| Motorstrom | Widerstand |

|---|---|

| 0 ... 250mA | 2,2 Ohm |

| 250mA ... 600mA | 1 Ohm |

| 600mA ... 1,2A | 1 Ohm || 1 Ohm |

| 1,2A ... 1,8A | drei 1 Ohm parallel |

Motorstrom und Motorspannung: Entscheidend für das Drehmoment ist nur der Strom, dieser wird auch von der Steuerplatine geregelt. Die Motornennspannung beschreibt nur die nötige Oberspannung, welche erforderlich ist, um diesen Strom in den Motor reinzubringen.

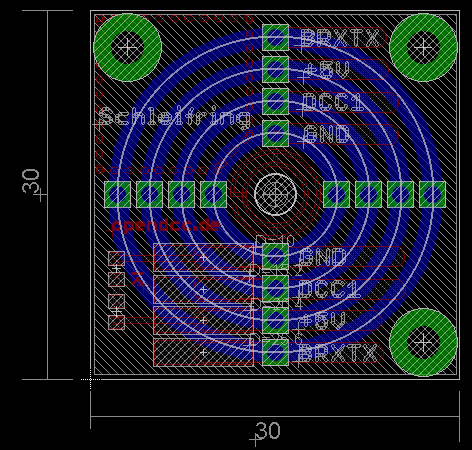

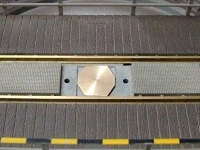

Mechanik

Der Motor muß zentrisch und fluchtend unter der Drehscheibe angeordnet werden. Es gibt verschiedene Möglichkeiten der

Montage, hier sei mal ein aufwändige Lösung mit Alu-Drehteilen vorgestellt. Natürlich kann man auch Lösungen mit

Sperrholz realisieren.

Der Motor muß zentrisch und fluchtend unter der Drehscheibe angeordnet werden. Es gibt verschiedene Möglichkeiten der

Montage, hier sei mal ein aufwändige Lösung mit Alu-Drehteilen vorgestellt. Natürlich kann man auch Lösungen mit

Sperrholz realisieren.

Um die Bühne mitzunehmen, braucht man eine Achse. Hierzu klebt man in die Bühne einen Zapfen (das kleine Messingteil auf dem Bild), sinnvoll ist es, wenn die Mitnehmerfläche des Zapfens auf Formschluß in der Brücke montiert ist (siehe Bild)

Unten an der Bühne ist ein Lagerträger montiert, dieser steift die Grube aus und dient als Aufnahme für dem Motorträger. Der Lagerträger muß exakt zentrisch zum Drehmittelpunkt ausgerichtet sein.

Auf dem Motorträger ist der Schrittmotor angeflanscht (Schrittmotoren haben üblicherweise vier Gewinde). Der Motorträger und wird mit drei Schrauben auf dem Lagerträger befestigt. Die beiden Achsen (Motor und Bühne) werden nun mit einer Schlitzkupplungsmuffe (Stegkupplung) verbunden. Die Schlitzkupplung ist nicht biegesteif und verhindert so mögliche Zwängungen durch nicht exakt fluchtende Achsen. Seitlich ist am Motorträger eine Ausfräsung, damit man die Inbus-Schrauben der Schlitzkupplung nach der Montage festziehen kann.

|

|

|

| Zapfen montiert | Lagerträger | Motorträger |

| Übersicht Drehscheibenmodelle Spur N | |||

|---|---|---|---|

| Hersteller | Bühnenlänge | Raster | Kommentar |

| Fleischmann 9152 | 183mm | 7,5° | Ab 1998 als 9152C, 'denkende' Drehscheibe |

| Übersicht Drehscheibenmodelle Spur TT | |||

| Hersteller | Bühnenlänge | Raster | Kommentar |

| Fleischmann 6680 | 183mm | 15° | Ab 2001 als 6680C, 'denkende' Drehscheibe |

| Übersicht Drehscheibenmodelle Spur H0 | |||

| Hersteller | Bühnenlänge | Raster | Kommentar |

| Fleischmann 6154 | 183mm | 15° | Ab 2001 als 6154C |

| Fleischmann 6651 | 310mm | 7,5° | Ab 1994 als 6651C; 6652 3-Leitermodell |

| Fleischmann 6052 | 310mm | 7,5° | auch als 6152 buw. 6052C und 6152C |

| Märklin 7286 | 310mm | 7,5° | |

| Märklin 7686 | 310mm | 7,5° | bereits digital |

Verbindung Motor - Bühne

- Bei Direktantrieb gibt es folgende Themenpunkte zu lösen:

- lösbare, fluchtende Kupplung Motor / Bühnenachse

Eine Möglichkeit hierzu sind Wellenkupplungen. Besonders gut fluchten Lösungen mit Spannzangen:

Spannzange ER11, Schaft C16

eng tolerierte Bohrung 5mm

Spannzange ER11 (Collet, 5mm) - Zentrische Anlenkung der Bühne auf die Bühnenachse

Stromübertragung zur Bühne

-

Die Bühne muß elektrisch versorgt werden, hierzu kann man entweder die vorhandenen Schleifringe verwenden oder eine

individuelle Lösung bauen.

Die Schleifringe können entweder axial (wie bei den meisten Scheiben) oder radial angeordnet werden.

Link: Der chinesische Hersteller pan-link führt Schleifringkörper im Angebot, diese könnte bei einem Umbau helfen.

Endschalter, Referenzgeber

-

Die Lage der Bühne muß der Elektronik bekannt sein. Durch die Ansteuerung mit Schrittmotor reicht _eine_ bekannte Lage

(Referenzposition),

von dieser Position aus kann dann die aktuelle Lage durch Mitzählen der Schritte ermittelt werden. Die Referenzposition

kann auf unterschiedliche Weise erkannt werden:

- Mechanischer Schalter:

Es gibt ein breites Angebot an Schaltgebern, das Suchwort 'Mikroschalter liefert eine Reihe von Treffern. Nachteilig an Mikroschaltern ist die toleranzbehaftete Mechanik, gerade bei einer Vorbeibewegung. Mikroschalter sind eher als Endlagenschalter bei wegbegrenzenden Anwendungen (Schiebebühne, Segmentscheibe) sinnvoll. Eine billige Quelle für kleine Endschalter sind alte, ausrangierte Floppy- oder CD-Laufwerke. - Hallsensor:

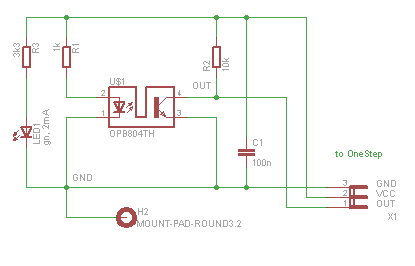

Ein Hallsensor ist ein elektronisches Bauteil, welches die Gegenwart eines Magnetfeld (z.B. von einem Neodym) vor dem Sensor erkennt. Der Datenausgang wird dann Low. Einer der bekanntesten Vertreter ist der TLE4905. Damit lassen sich sehr kleine und berührungslose Lageschalter bauen - z.B. wird unter die Bühne ein Magnet geklebt, in den Boden der Grube wird der Sensor positioniert. Verwendbar ist hier z.B. die kleine Platine, die schon beim Faller Car verwendet wird. - Gabellichtschranke:

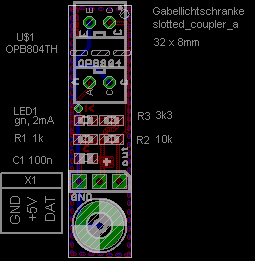

Eine weitere, zuverlässige berührungslose Möglichkeit zur Positionserfassung sind Gabellichtschranken. Hier liegt sich eine IR-Diode und ein IR-Phototransistor gegenüber, mittels eines zwischengeschobenen Blechstreifens wird der Lichtstrahl unterbrochen. Die hier gezeigte Platine ist für die Lichtschranke OPB804 geeignet.

Alle Referenzgeber für die OneStep müssen so ausgelegt sein, dass bei Erreichen der Referenz-/Endposition der entsprechende

Datenausgang auf Low gezogen wird.

Alle Referenzgeber für die OneStep müssen so ausgelegt sein, dass bei Erreichen der Referenz-/Endposition der entsprechende

Datenausgang auf Low gezogen wird.

Links

-

Schrittmotoren, Montagematerial für Drehscheiben:

- http://www.digitalzentrale.de

- http://railmodels.eu