OpenDCC Télécommande - Manuel de construction

Introduction, choix du modèle

-

Le circuit imprimé couvre diverses applications. Avant d' approvisionner les composantes et de débuter la construction il faut réfléchir à quel est l'objet de cette télécommande, se référer aux notes sur l' alimentation. Ensuite, on supprime sur le circuit imprimé et le câblage tout ce qu'on ne veut pas avoir. La nomenclature contient des informations sur les alternatives et les composants non stockés. (Astuce: vous pouvez supprimer les options non désirées dans le schémas Eagle (logiciel circuit imprimé) et ensuite imprimer le nouveau placement (pour une connexion filaire , s'il vous plaît rapport e-mail).) Pour plus de commodité les résistances , les bobines et les condensateurs associés à un circuit intégré sont dans l' ordre numérique (par exemple: IC 3, R 30, R31, etc.)

La télécommande utilise de petits composants CMS avec un écartement minuscule entre les broches (hauteur de 0,5 mm pour les puces de SLD pour la variante sans fil). Les compétences correspondantes en soudure de CMS sont nécessaires. Voir: matériel.

Travaux préparatoires

-

Sur la carte-mère, un encodeur SMD de type Alps EC11 avec des pas 30/15 et 1.5Ncm de moment de repos est prévu. Si celui-ci n'est pas disponible, l'alternative suivante doit être préparée:

a) Alps EC11 en version à piquer: les trous sont déjà prévus depuis la version 1.4 de la carte.

b) Elma E33 (CMS): les pads et les trous sont prévus. A l'installation, il est nécessaire de couper 4 pistes et de fermer les 4 ponts de soudure. (Pour des cartes plus anciennes de la conversion est décrite ici)

c) D'autres codeurs: Pour installer d'autres encodeurs les ports sont mis latéralement avec A et B (signaux de phase), le S (poussoir) plus grand Vias caractérisé.

Avant de souder le codeur il peut être nécessaire de raccourcir l'axe en fonction de la version de l'encodeur ou du bouton. A cet effet, le codeur est serré dans un étau sur l'axe (et non le boîtier) et couper en conséquence. Avant sciage protéger avec du ruban isolant pour empêcher les éclats de pénétrer les roulements.

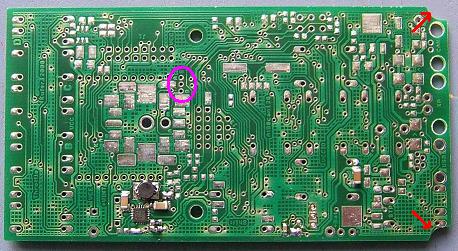

Si le boîtier Teko TBT B9 est utilisé, les deux coins au bord inférieur de la carte-mère sont à limer jusqu'au marquage dans le cuivre (voir les flèches rouges).

Si le boîtier Teko TBT B9 est utilisé, les deux coins au bord inférieur de la carte-mère sont à limer jusqu'au marquage dans le cuivre (voir les flèches rouges).Enfin, le circuit imprimé est examiné visuellement pour trouver d'éventuels défauts de gravure. La soudure en excès du à l'étamage doit être enlevée avant le soudage, en particulier pour les DFN et QFN.

|

|

|

|

| Montage LED | LED dans le bouton-poussoir | lumineux (@15mA) | |

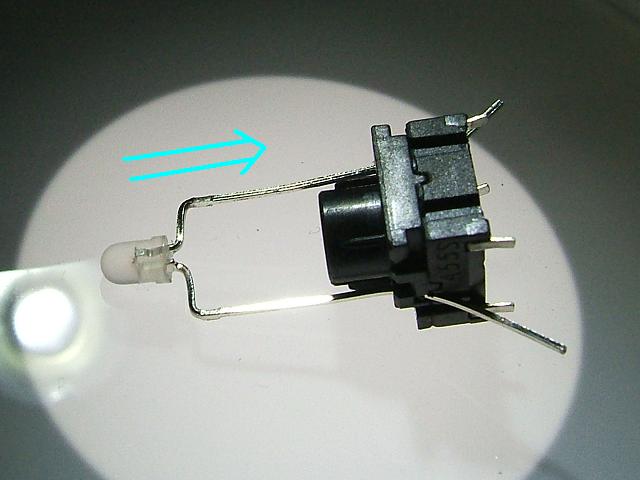

Préparation des touches: Cinq touches (touches de fonction et le bouton d'arrêt d'urgence) peuvent être attribués aux touches éclairées.

Préparation des touches: Cinq touches (touches de fonction et le bouton d'arrêt d'urgence) peuvent être attribués aux touches éclairées.

Vous insérez une LED 3mm double Couleur (2 fils, le plus est l'anode pour le rouge) dans les guide-fils sur le côté du boîtier du bouton poussoir. Les guides fils existent aussi pour les touches non éclairées). Assurez-vous de noter la polarisation de la LED (des marqueurs rouge), sinon le mappage des couleurs ne correspondra pas à rouge / vert. Le long fil (= l'anode le rouge = Pin 6 = LEDX, donc toujours cet côté qui mène vers la résistance) vers le bord supérieur de la carte-mère pour les Softkeys , et vers le bord inférieur de la carte-mère pour la touche d'arrêt d'urgence. Les fils sont soudés plus tard sur le circuit imprimé ainsi le bouton est toujours libre de se déplacer. Les Boutons poussoirs lumineux sont équipés d'un capuchon transparent.

Faire absolument attention à l'orientation des touches de l'étoile de Navigation, l'articulation doit être chaque fois à l'intérieur, le côté aplati à l'extérieur.

Assemblage, Partie 1: Régulateur de tension

Pour l' alimentation sélectionnée les composants requis sont câblés en premier. On commence avec les composants CMS «difficiles». Voir les instructions pour souder les composants QFN . Le pad central doit être bien soudé , la puce dissipe la chaleur par cet contact.

Pour l' alimentation sélectionnée les composants requis sont câblés en premier. On commence avec les composants CMS «difficiles». Voir les instructions pour souder les composants QFN . Le pad central doit être bien soudé , la puce dissipe la chaleur par cet contact.

Avant d'équiper les composants supplémentaires vérifier soigneusement les joints de soudure (mieux avec un microscope).

Maintenant, associé avec le régulateur de tension les condensateurs, bobines et résistances. Les Ferritbeads (par exemple Reichelt BLM18PG 300) sont utilisés pour l'élimination des interférences radio.

Note (f V1.0): au lieu de R130 est soudée une diode Schottky avec au moins 500 mA (par exemple PMEG2010, 20V, 1A).

Test, Partie 1:

-

Encore une fois vérifier visuellement (important), puis alimenter à partir d'une alimentation DC et vérifier toutes les tensions. Dans la phase d'expansion avec batterie Li-Ion vérifier également le transfert entre les différentes alimentations.

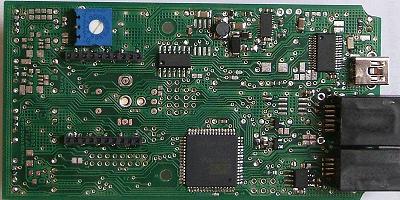

Assemblage, Partie 2: Interface de processeur

Seulement une fois l'alimentation validée, le reste des composants peut-être équipé. À cette fin, il y a peu à dire, vous commencez avec les petites pièces, des boutons et encodeur rotatif à la fin. Les broches de raccordement sur le bouton d'arrêt d'urgence doivent être raccourcis afin qu'ils ne dépassent pas le bas - il est à proximité de la puce USB.

S'il n'y a pas de BAS70-05, alors BAT54-C ou BAR 43C (le C est important) sont des types de remplacement possible.

Attachez toujours les composants par une broche, alignez, puis soudez.

Nettoyez le circuit imprimé équipé avec de l'alcool propre (très important) et effectuez soigneusement un contrôle optique.

La plupart des rapports de bugs qui me sont parvenus jusqu'à présent, ont leur origine dans les joints de soudure défectueux, les court-circuit et des composants sont manquants!

|

|

|

|

| Bestückungsseite | Lötseite |

Ponts de soudure

-

Après l'achèvement de l'ensemble les ponts de soudure sont à fermer en fonction de la configuration et de l'équipement souhaité.

Connection de l'affichage

- EA DIP204B-4NLW (bleu avec rétro-éclairage blanc)

Le module doit être positionné d'abord sur interface série synchrones. Pour cela le pont à souder 4/8 au verso modulaire doit être ouvert et être fermé sur SPI.

Le contraste est réglé avec cet affichage avec VDD (SJ3 fermé, SJ4 ouvert), le Potentiomètre a 2,5kOhm. La LED demande 3,4 V, donc le LT3465 doit être monté.

Dans le fichier config.h la ligne

# Définir AFFICHAGE CHAR_LCD_KS0073

doit être activée. - EA DOGM128x64 ou Batron BTD12864

Le pont de soudure (R113) doit être fermé; le potentiomètre de contraste n'est pas nécessaire. Selon le rétroéclairage et le circuit (circuit en série ou un circuit en parallèle), une tension plus élevée est nécessaire, le LT3465A doit alors être monté.

Test, Partie 2:

le circuit imprimé équipé est maintenant mis en service à nouveau avec une alimentation de laboratoire, un courant de repos (environ 10 mA) doit être mesuré.

Fuses

Bootloader

Le chargeur de démarrage (bootloader) doit être chargé avec Ponyprog ou AVRISP dans le processeur. Pour ce faire, vous mettez le programmateur du côté soudure de la carte. Attention, pour les AT90CAN128 les pins ISP ne sont pas sur MISO / MOSI, mais sur l'interface série 0. C'est pourquoi le pont de soudure pont à souder R110 (vert encerclé) doit être ouvert lors de l'importation du chargeur de démarrage. En outre, le pont de soudure SJ1 doit être fermé pendant l'importation du boot, le fait de d'allumer et couper par pression sur une touche ne fonctionne pas logiquement pendant l'importation du Bootloader. (Ou appuyez simplement sur la touche STOP avec une petite pince à ressort en permanence.).

Je n'ai pas l'habitude d'implémenter un connecteur ISP, mais plutôt j'implante un connecteur mâle à 6 broches avec tiges à wrapper sur le circuit imprimé, je tords quelque chose et fait une pince à ressort pour un peu de pression.

Après le chargement du boot loader celui-ci est activé en mettant sous tension, tout en appuyant sur la touche Maj. Le chargeur de démarrage est adressé avec le programme AVROSP via l'interface série à 19200 bauds 8N1. Lors du démarrage du chargeur, la touche A est au rouge. L'état activé (c'est à dire après avoir appuyé sur la touche Maj) du chargeur de démarrage est indiqué par la lueur verte de la touche A. Le rouge est donc généralement visible que comme une impulsion courte. Si le chargeur de démarrage reçoit des données, le point lumineux vert se déplace à chaque octet reçu d' une position vers la droite.

Si la télécommande a été activée par inadvertance avec le bootloader, celui-ci peut être désactivé avec la touche D.

Initialisation USB

La puce USB transfert les signaux USB sur RS232. À cette fin, elle doit être initialisée avec le bon Vendor-ID et Device-ID. Après l'initialisation, le contrôleur doit apparaître comme USB-IF OpenDCC Throttle V1.0 dans le Gestionnaire de périphériques de Windows.

REMARQUE: La réinitialisation de la puce USB est commandée par l'Atmel, de sorte que le chargeur de démarrage doit d'abord être enregistré afin que la ligne de réinitialisation de la puce USB soit libérée.

Chargement du logiciel de test

Si la mise en activité a bien fonctionné, il est temps de charger le premier programme d'application. À cette fin, la télécommande est mise sous tension tout en maintenant la touche Maj enfoncée pour activer le chargeur de démarrage. Malheureusement, à partir de studio 4.14 d'Atmel les partfiles ne sont plus compatibles avec l'AVROSP. Donc, vous devez soit télécharger les fichiers de l'ancien studio, soit voir avec une version plus récente de studio et utiliser un autre programme de boot comme AvrOspII .

Module radio

Avant d'utiliser le moduel XBEE, il doit être configuré. Pour cela on utilise soit l'adaptateur de Digi.com soit la passerelle. La configuration, peut être effectuée selon cette procédure.

Remarque spéciale sur l'implantation de l'ancienne version 1.1 (s'applique également à 1,0)

- CTS de module XBee (pin 12) et RTS (broche 16) sont inversés. Ici, malheureusement, un recâblage est nécessaire. La connexion initiale est coupée, et un cavalier (ligne jaune) installé. Sur la ligne CTS (broche 12) un pull-up (22k) doit également être câblé afin de détecter en toute sécurité un éventuel manque de module radio.

côté à souder Côté composants

Remarque spéciale sur l'implantation de l'ancienne version 1.0 (pas de 1.1)

- Au lieu de R130 une diode Schottky avec au moins 500 mA (par exemple PMEG2010, 20V, 1A) est soudé. Anode = VCCIO = l'intérieur, la cathode = VINT;

- Le marquage en cuivre SJ3 et SJ4 est inversé. En sérigraphie, il est correct.

- Le diviseur à résistances de contre-réaction pour IC4 est réalisé avec deux résistances. Si R43 (= 432kOhm) n'est pas procuré, voici une «tente» de 330k et 100k est soudé.

- En raison d'une erreur dans le Lib-con-usb-2.lbr le connecteur USB se trouve sur le côté de soudure, mais électriquement relié au côté composant. Soit installer la prise USB sur le dessus de la planche ou préparer en conséquence la carte mère avant d'équiper.

- R22, R23, R24 sont des résistances de protection pour le connecteur de boot, 100 ohms valeur (plutôt que le circuit 1k)

- En raison d'un Brochage défectueux de la direction l' encodeur ALPS a un sens de rotation qui ne va pas. (ABC lieu de PBR (ce qui serait correct)). Voici les retouches nécessaires.

- Les DEL de charge du chargeur Li-ion sont reliées à VCCIO. Par conséquent, la LED ne s'allume pas lors de la recharge via USB. Si la LED est relié au +VINT, celle-ci éclaire aussi au chargement sur USB. Le processus de charge lui-même n'est pas affectée. possible recâblage

- R48 1MOhm assure un arrêt stable. Ce manque toujours dans V1.0 et peut être réaménagé. possible recâblage

- Le diviseur de résistance pour le LT1117 doit être dimensionné comme suit: 121/365 ohms pour 5V, 121/200 Ohm pour 3.3V; R19 = 121, R14 = 365, R20 = 121, R21 = 200

- Le LTC3522 régulateur de tension peut entrer dans la limitation de courant dans certaines circonstances. Lorsque la broche 2 est sur high, le courant de sortie est plus élevé. possible recâblage.